煤中硫含量的精準測定是煤炭質量控制和環保排放管理的核心環節。硫在燃燒過程中生成的二氧化硫(SO?)不僅腐蝕設備,更是酸雨的主要成因,因此快速、準確地測定硫含量對能源、化工及環保行業至關重要。本文從測定原理、儀器操作、維護技巧到實戰案例,解析煤中硫含量測定儀的使用方法,助您從新手成長為技術專家。

一、硫含量測定的核心意義與常用方法

1. 硫的存在形式與危害

?硫的形態:煤中硫分為無機硫(黃鐵礦硫、硫酸鹽硫)和有機硫。

?危害:燃燒后生成SO?和SO?,導致大氣污染、設備腐蝕及脫硫成本增加。

2. 主流測定方法對比

| 方法? | ?原理? | ?優點? | ?缺點? |

| ?艾士卡法? | 化學消化后沉淀稱重 | 國際標準(ISO)、準確性高 | 耗時長(4-6小時)、步驟繁瑣 |

| ?高溫燃燒中和法? | 燃燒后SO?吸收滴定 | 快速(10分鐘) | 需標定、干擾因素多 |

| ?庫侖法? | 燃燒后電解測定電量消耗 | 自動化、精度高(0.01%) | 需維護電解池及電極 |

| ?X射線熒光法? | 元素特征X射線檢測 | 無損、快速 | 設備昂貴、需標樣校正 |

二、庫侖法硫測定儀的深度解析

1. 工作原理

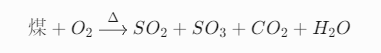

?燃燒階段:煤樣在高溫(1350℃)氧氣流中燃燒,硫轉化為SO?和少量SO?。

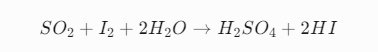

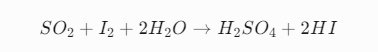

?氣體吸收:SO?和SO?被電解液(稀磷酸-碘化鉀溶液)吸收,發生氧化還原反應:

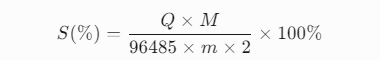

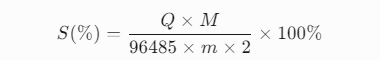

?庫侖滴定:電解生成的碘(I?)與硫化物反應,通過測量電解電量計算硫含量:

2. 儀器組成

?燃燒系統:高溫爐、石英燃燒管、氧氣流量控制器。

?電解池:鉑電極、電解液槽、磁力攪拌器。

?檢測模塊:庫侖計、氣體凈化裝置、數據處理器。

三、入門操作:從樣品準備到基礎測定

1. 樣品制備

?研磨:煤樣粉碎至粒度<0.2 mm,混合均勻。

?稱量:精確稱取50±0.1 mg(高硫煤可減至20 mg)。

2. 儀器校準

?空白試驗:不加煤樣,燃燒5分鐘,確保系統無殘留硫。

?標樣驗證:使用標準煤樣(如GBW11104d,硫含量1.24%),誤差應≤0.05%。

3. 測定流程

?開機預熱:高溫爐升至1350℃,穩定10分鐘。

?進樣燃燒:將煤樣推入燃燒管,通入氧氣(1.5 L/min),燃燒5分鐘。

?電解滴定:自動記錄電量消耗,軟件計算硫含量。

?數據記錄:重復3次,取平均值(極差≤0.1%為有效)。

四、進階技巧:提升精度與效率

1. 優化燃燒條件

?氧氣流速:流速過高導致燃燒不透徹,建議1.0-2.0 L/min。

?溫度控制:黃鐵礦硫需≥1350℃才能分解,可分段升溫(1200℃預熱→1350℃燃燒)。

2. 電解液管理

?配制比例:5% KI + 0.6% 冰醋酸 + 0.5% 磷酸,pH值2-3。

?更換頻率:每測定50個樣品或電解液渾濁時更換。

3. 干擾排除

?氯干擾:煤中氯生成Cl?,可加裝AgNO?吸收管。

?水分影響:煤樣濕度需<5%,否則燃燒產生水蒸氣稀釋電解液。

4. 數據處理

?誤差分析:

?系統誤差:定期校準電極、檢查氧氣純度(≥99.5%)。

?隨機誤差:增加重復測定次數(n≥5),使用格魯布斯法剔除異常值。

五、維護與故障排除

1. 日常維護

?燃燒管清潔:每周用稀鹽酸浸泡,去除積碳。

?電極保養:鉑電極用稀硝酸擦拭,避免鈍化。

?氣路檢查:每月檢測氣密性,更換硅膠干燥劑。

2. 常見故障處理

| ?故障現象? | ?可能原因? | ?解決方案? |

| ?結果偏低? | 燃燒不透徹、電解液失效 | 升高溫度、更換電解液 |

| ?電解電流不穩定? | 電極污染、接觸不良 | 清潔電極、檢查線路連接 |

| ?數據重復性差? | 樣品不均勻、稱量誤差 | 重新研磨煤樣、使用精密天平 |

六、實戰案例:工業應用與效益分析

案例1:火電廠燃煤配比優化

?問題:某電廠因硫含量波動(1.2%-2.5%),脫硫成本超預算。

?解決方案:

使用庫侖法每小時檢測入爐煤硫含量,動態調整配煤比例。

建立硫含量-石灰石耗量模型,實時控制脫硫劑添加量。

?效益:脫硫成本降低18%,年節省費用1200萬元。

案例2:焦化廠原料質量控制

?問題:焦炭硫含量超標(合同要求≤0.8%,實測0.9%-1.1%),面臨退貨。

?解決方案:

對每批次入廠煤快速檢測(30分鐘/樣),拒收高硫煤。

優化配煤方案,優先使用低硫煤(硫含量≤0.6%)。

?效益:焦炭硫含量穩定在0.75%-0.82%,客戶投訴率下降95%。